スポット溶接サブアッシー圧入とスポット溶接を1台の設備でやりたい

チャンバーの新型対応に伴う機構の盛り込みと、工程集約による機械のコンパクト化

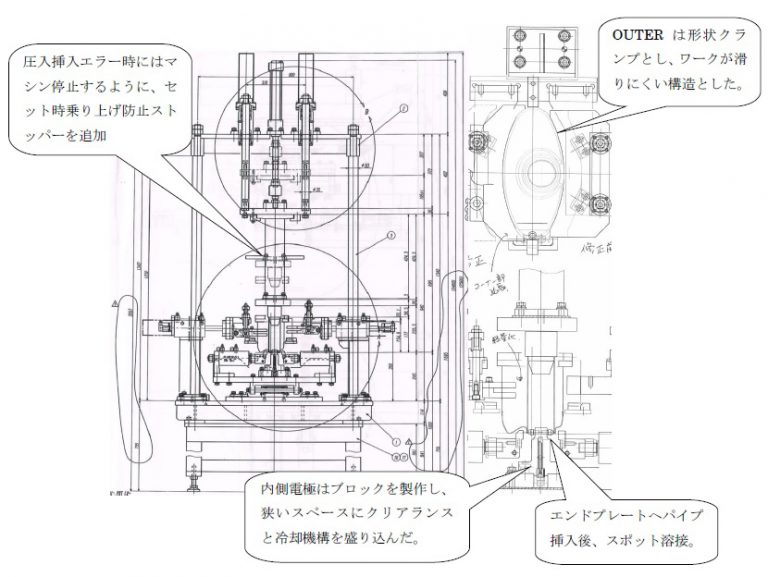

楕円形のシェルにサブアッシー圧入&スポット溶接。機械のコンパクト化(1400×1000×2500mm)

スポット溶接サブアッシー圧入とスポット溶接を1台の設備でやりたい

楕円形のシェルにサブアッシー圧入&スポット溶接。機械のコンパクト化(1400×1000×2500mm)

従来は円形状のチャンバーだったが、楕円形状になったため、圧入時の突合せ部の初期挿入が困難になった。

そのため、別工程にて圧入とスポット溶接を行っていたが、1台で出来るように装置を製作した。

ただし、品質を担保する為、楕円仮成型のみは前工程とした。

<ワーク情報>

シェル材t0.4 302×137の楕円(丸の状態でφ250)

上記とパイプt0.5 63φ対向スポット2点

楕円形状を前工程化、分離し1台で圧入、スポット溶接まで実施。

圧入の際、座屈防止の目的で、事前仮成型治具を作成し、且つ、圧入時整形クランプを追加した。

圧入スポット機がD1400×W1000×H2500

仮成型機がD500×W500×H1400

従来円形のエンドプレートに丸パイプを挿入し仮止めスポット。次に円形OUTERを圧入(プレス3t)していた。

しかし、新機種では2工程を1工程で行い、その分、生産性が飛躍的に向上した。